Mesajlara Göre Arama

Ürün kategorisi

Sektör haberleri

Yönetici tarafından

Yönetici tarafından

Plastik borularda baloncuklar, çatlaklar veya deformasyon gibi sorunlardan nasıl kaçınılır?

Üretim sürecinde plastik borular , baloncuklar, çatlaklar ve deformasyon yaygın kalite problemleridir. Bu sorunlar sadece ürünün görünümünü etkilemekle kalmaz, aynı zamanda performans bozulmasına ve hatta başarısızlığa da yol açabilir. Bu sorunlardan kaçınmak için hammadde seçimi, üretim süreci kontrolü ve işleme sonrası gibi birçok yönden başlamak gerekir. Aşağıdakiler belirli çözümler ve optimizasyon önlemleridir:

1. Hammadde seçimi ve ön tedavi

(1) Yüksek kaliteli hammaddeler

Yüksek saflıkta reçine: Hammadde problemlerinin neden olduğu kabarcıkları veya çatlakları azaltmak için az sayıda safsızlık ve düzgün moleküler ağırlık dağılımı (PVC, PE, PPR veya HDPE gibi) olan yüksek kaliteli plastik hammaddeler seçin.

Kurutma Tedavisi: Güçlü higroskopikliğe sahip plastikler için (naylon veya PC gibi), kabarcıklar oluşturmak için yüksek sıcaklıkta su buharlaşmasını önlemek için işlemeden önce tamamen kurutulmaları gerekir.

(2) Katkı optimizasyonu

Stabilizatör: Yüksek sıcaklık işleme sırasında malzeme bozulmasını önlemek için termal stabilizatör veya antioksidan ekleyin.

Yağlayıcı: Malzeme akışkanlığını artırmak ve işleme sırasında sürtünme ve ısı birikimini azaltmak için uygun miktarda iç ve dış yağlayıcılar kullanın.

Darbe değiştirici: kırılgan malzemeler (PVC gibi) için, sertliği artırmak ve çatlak riskini azaltmak için darbe değiştiriciler eklenebilir.

2. Ekstrüzyon kalıplama işlemi optimizasyonu

(1) Sıcaklık kontrolü

Isıtma Bölümü Optimizasyonu: Plastik eriyiğin eşit plastikleştirilmesini ve lokal aşırı ısınma veya eksik erime kaçınmasını sağlamak için ekstrüder ısıtma bölümünün sıcaklığı kademeli olarak arttırılmalıdır.

Soğutma hızı kontrolü: Ekstrüzyondan sonra hızlı soğutma (su soğutma veya hava soğutma gibi), ancak iç stres konsantrasyonuna ve çatlaklara neden olan aşırı soğutmayı önlemek gerekir.

(2) Vida Tasarımı

Vida Yapısı Optimizasyonu: Eriyenin eşit şekilde karıştırılmasını ve kabarcık kalıntısını azaltmasını sağlamak için plastiğin özelliklerine (bir bariyer vidası veya hibrit vida gibi) uygun bir vida tasarımı kullanın.

Geri basınç ayarı: Vida geri basıncının uygun şekilde arttırılması, gazın eriyikten çıkarılmasına yardımcı olur.

(3) Kalıp Tasarımı

Akış kanalı optimizasyonu: Kalıp akış kanalı pürüzsüz olmalı ve eriyik tutulmasını veya eşit olmayan akışı önlemek için ölü köşeleri olmamalıdır.

Egzoz Tasarımı: Kabarcık oluşumunu önlemek için eriyikte gazı eritmek için kalıpta egzoz deliklerini veya egzoz oluklarını ayarlayın.

3. Enjeksiyon kalıplama işlemi optimizasyonu

(1) Enjeksiyon parametresi kontrolü

Enjeksiyon hızı: Yüksek hızlı kalıp dolgusunu önlemek için enjeksiyon hızını uygun şekilde azaltın, bu da havanın çekilmesine ve kabarcıklar oluşturmasına neden olabilir.

Konut süresi ve basıncı: Hakkı tutma süresini uzatın ve eriyenin kalıbı tam olarak doldurduğundan ve büzülmeyi telafi ettiğinden emin olmak için tutma basıncını uygun şekilde artırın.

Eriyik sıcaklığı: Aşırı yüksek sıcaklık veya aşırı düşük sıcaklık nedeniyle yetersiz akışkanlık nedeniyle ayrışmayı önlemek için uygun eriyik sıcaklığını malzeme özelliklerine göre ayarlayın.

(2) Kalıp sıcaklığı kontrolü

Düzgün Isıtma: Aşırı lokal sıcaklık farkı nedeniyle ürünün deformasyonunu veya çatlamasını önlemek için kalıbın her bir parçasının sıcaklığının eşit olduğundan emin olun.

Soğutma Sistemi Optimizasyonu: Ürünün düzgün soğutulmasını sağlamak ve iç stresi azaltmak için verimli bir soğutma sistemi tasarlayın.

4. Kalıplama işlemi optimizasyonu sarma

Büyük çaplı borular için (HDPE ambalaj boruları gibi) aşağıdaki noktalar not edilmelidir:

Gerilim Kontrolü: Deformasyon veya eşit olmayan gerginlik nedeniyle çatlamayı önlemek için sarma işlemi sırasında şeridin gerginliğinin eşit olduğundan emin olun.

Kaynak Kalitesi: Kaynak mukavemeti ve sızdırmazlık sağlamak için yüksek kaliteli sıcak erimeli kaynak teknolojisi kullanın.

Soğutma süresi: Prematüre demoulding'in neden olduğu deformasyonu önlemek için yeterli soğutma süresi sağlayın.

5. İşleme ve test sonrası

(1) Stres giderme

Tavlama: İçsel stresi serbest bırakmak ve çatlak ve deformasyon riskini azaltmak için bitmiş boruyu tavlayın.

Yavaş soğutma: Soğutma işlemi sırasında ani soğutmadan kaçının ve kademeli bir soğutma yöntemi benimseyin.

(2) Kalite muayenesi

Kabarcık algılama: Dahili kabarcıkları veya kusurları tespit etmek için ultrasonik algılama veya röntgen algılama teknolojisini kullanın.

Boyut Algılama: Duvar kalınlığı eşitliğinin ve dış boyutların standartları karşıladığından emin olmak için lazer tarama veya kaliper ölçümünü kullanın.

Mekanik Özellik Testi: Malzemenin tokluğunu ve çatlak direncini değerlendirmek için gerilme, bükme ve darbe testleri yapın.

Bilimsel tasarım ve katı süreç kontrolü yoluyla, pazarın yüksek performans ve yüksek güvenilirlik talebini karşılamak için plastik boruların kalitesi önemli ölçüde geliştirilebilir. .

Önerilen ürünler

-

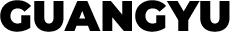

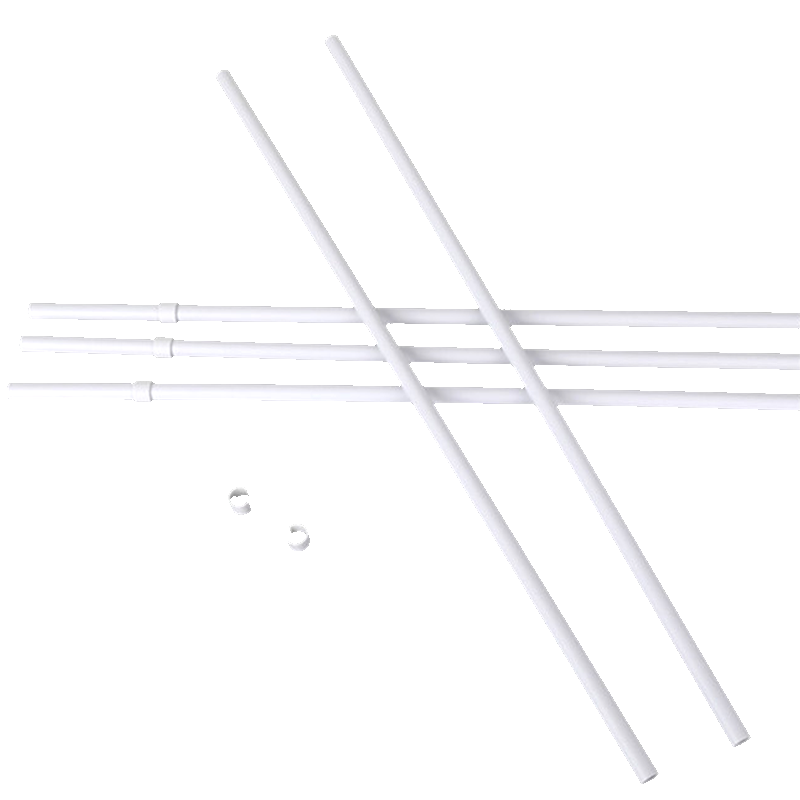

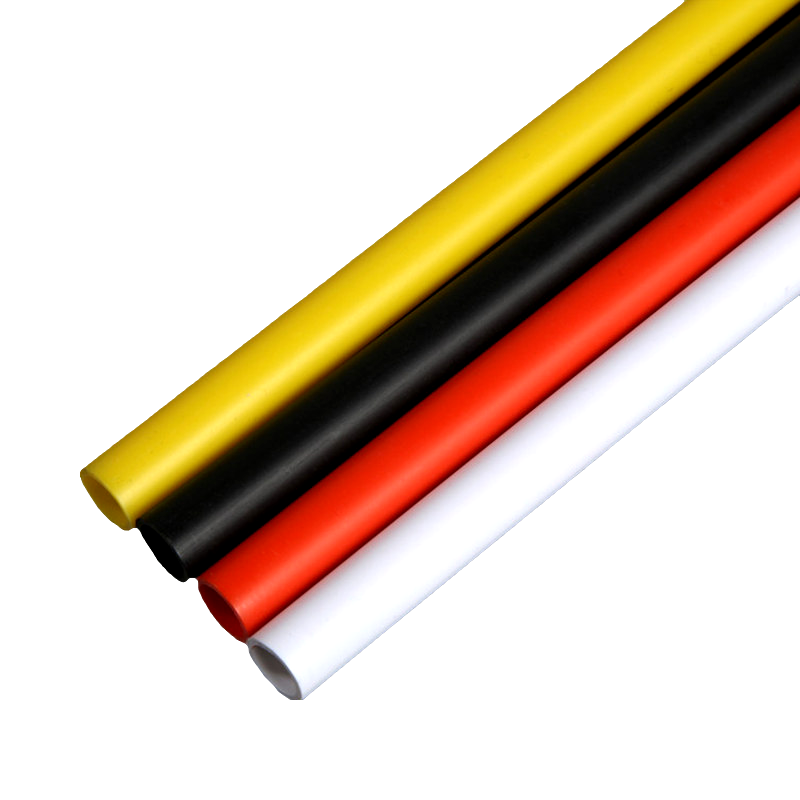

2023 Yeni ucuz plastik boru Çoklu renk ve boyutlar özel el sallayan bayrak direği

-

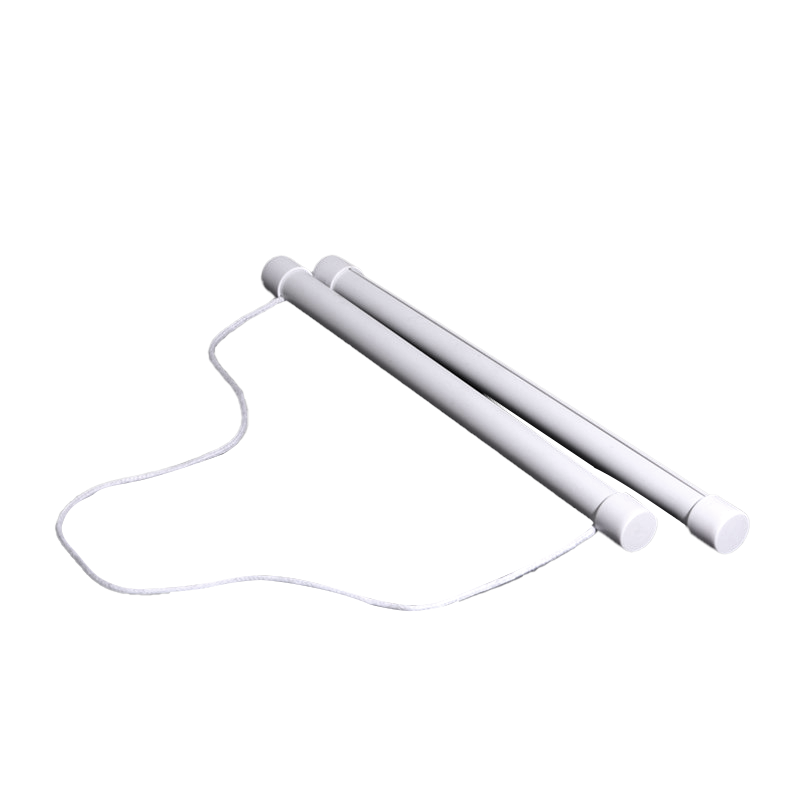

Toptan Özel PVC Malzeme İç Mekan Masaüstü Bayrak Tablosu El Sallar Bayrak Pilesi

-

Özel boyutu özel logo plastik el sallayan bayrak direği büyük pvc bayrak direği

-

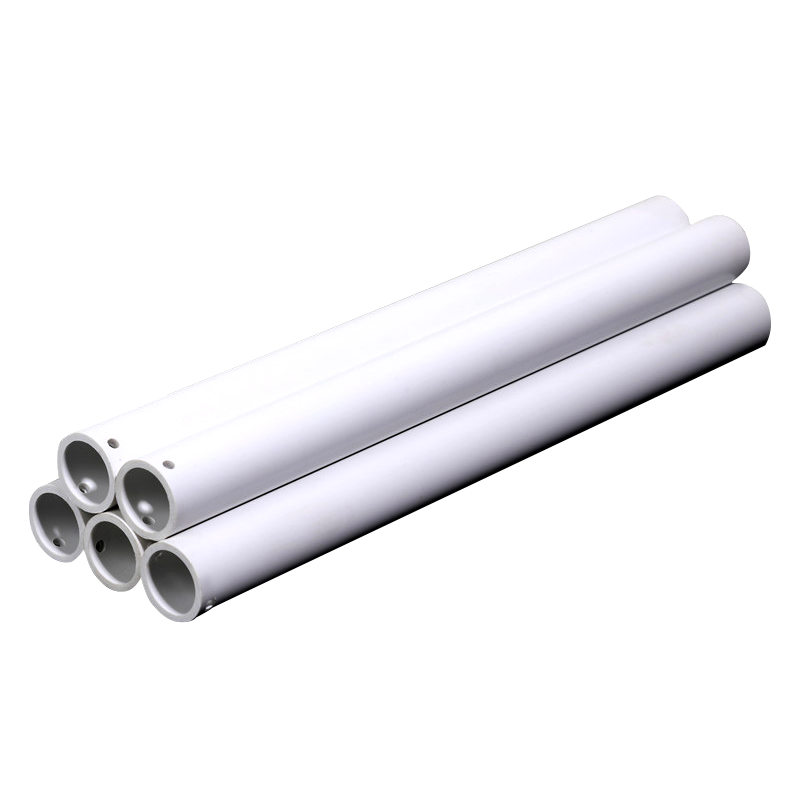

Plastik el sallayan bayrak direği fabrikası doğrudan özel toptan pvc bayrak direği parçaları boru

-

Özel kolay kurulum güvenlik bayrak direği pvc çin fabrika el sallayan bayrak direği

-

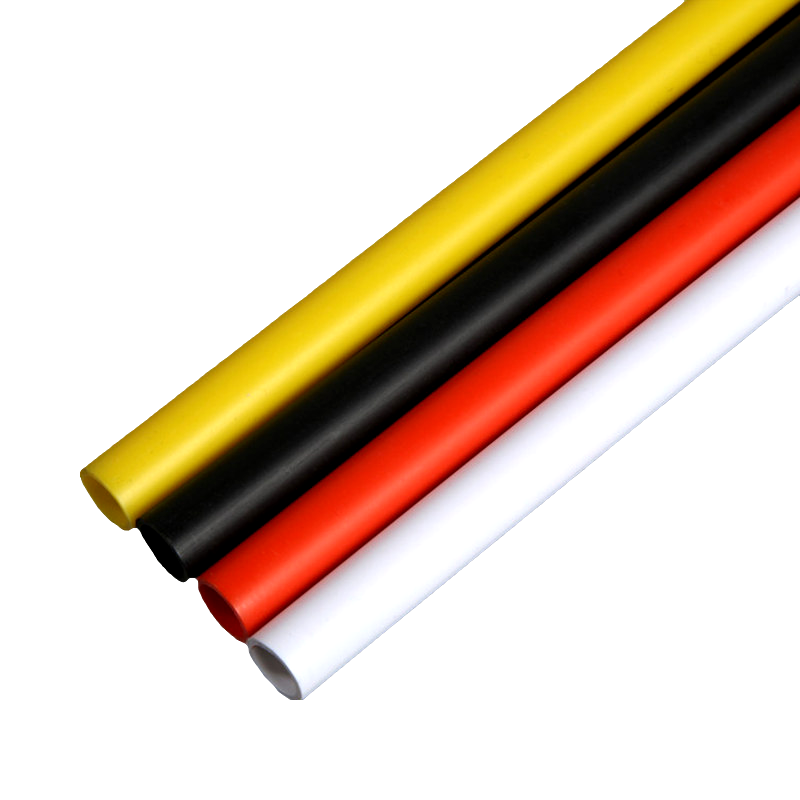

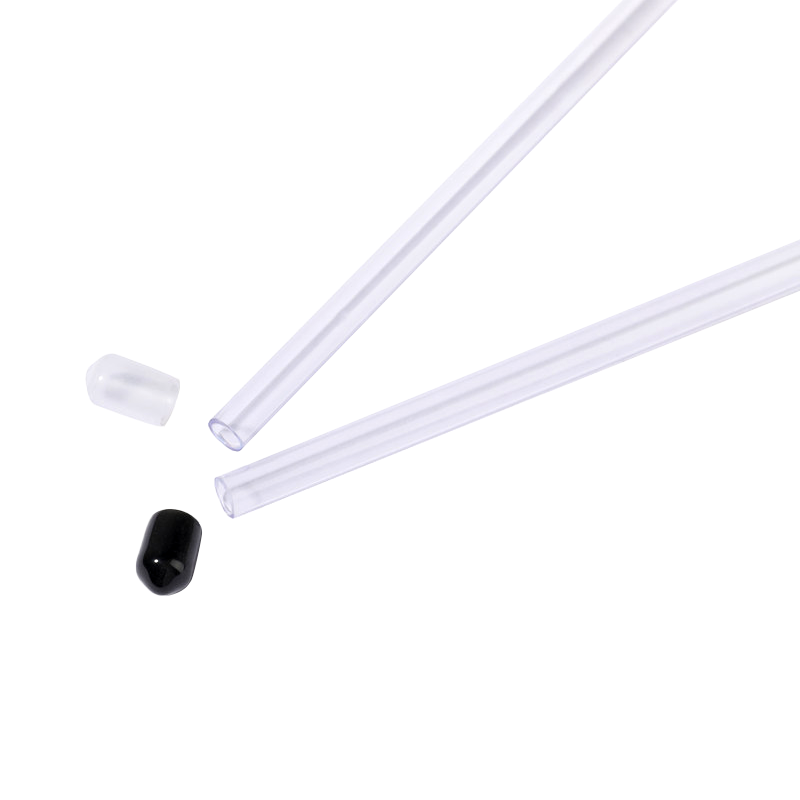

Yeni Popüler Ürün Şeffaf PVC Bayrak Deliği Özel Boyut El Sallayarak Bayrak Direktörü

-

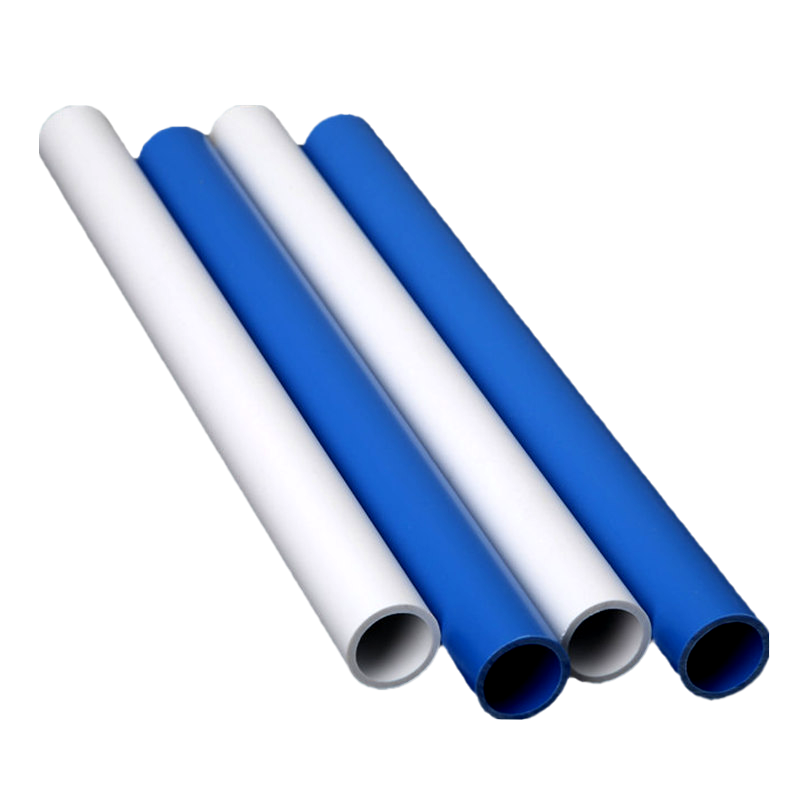

2023 Yüksek kaliteli el sallayan bayrak direği büyük veya küçük bayrak direği boyutu özel

-

Hızlı teslimat promosyon fabrikası toptan bayrak direği pvc boru el sallayan bayrak direği

-

2023 kişiselleştirilmiş özel masa el sallayan bayrak direği açık beyaz bayrak direği

-

Toptan 2023 Sıcak satış kullanılmış bayrak direği ağırlığı özel pvc el sallayan bayrak direği

-

Toptan ürünler ucuz yüksek kaliteli el sallayan bayrak direği en yeni bölümler bayrak direği

-

Toptan ucuz yüksek kaliteli sıcak satış bayrak direği silindirik el sallayan bayrak direği

+86-0573-88528475

+86-0573-88528475